3.1 技术背景

当前覆铜板生产是采用湿法生产,胶水中含有30%~40%有机溶剂。基材在上胶机浸胶烘干过程,这些溶剂挥发到空气中,对环境影响很大的污染。对这些含有大量有机溶剂废气通常是直接排放或将废气送入到废气焚烧炉中,把它烧掉。因应环保要求及经济效益,直接排放的已经很少有了,大多数覆铜板厂采用焚烧方式处理这些废气。

焚烧炉固然能将废气中的溶剂氧化成CO2和水,但它需要耗能使用炉体达到760℃左右,需要耗用轻型柴油或天然气,目前世面上好的RTO耗用柴油约15-20kg/h,设备价格也是相当昂贵。RTO将废气中溶剂氧化放出热量回用到生产,但废气中的丙酮及DMF燃烧热量6000多大卡/kg,与柴油天然气相比(10000多大卡/kg),是很不划算的,更何况目前丙酮价格至少比柴油天然气高出1/3。RTO热能回收率并不算高,只有80%左右,操作相当有难度,危险性很高,将燃烧热量低,价格高的溶剂回收回来,用价格低,燃烧热量高的燃料去产生热量才是好的选择。在当今成本竞争激烈的CCL行业,必将造就整个CCL行业的新突破。

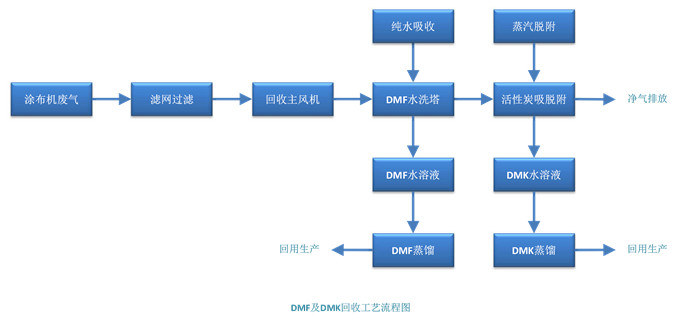

3.2 工艺流程

3.3 工艺说明:

车间排出的生产废气,经过滤器去除废气中的高粘度污染物后,经过二级冷却(换热器)后,经主风车送入水洗塔将DMF去除,余下废气利用活性炭吸附其中的丙酮。对吸附饱和的活性炭进行脱附,脱附之丙酮水溶液进行蒸馏提纯回收,再循环利用于生产。

整个处理回收系统主要包括以下几个主要系统:

集气系统:用于气体收集。包括进气集风箱本体、排风罩、入气三通、系统风门、排气风门。

废气过滤冷却加压系统:克服吸收器内阻力,以利于废气中有机物的吸附,提高回收效率。包括气体过滤器、空气冷却器、风机。

水洗系统:将废气中的DMF成份水洗出来,包括水洗塔、各层循环泵及管路。

吸附系统:将水洗塔顶部出来的废气中有机物进行吸附,使丙酮于活性炭表层富集;主要为活性炭槽,各控制阀门。

脱附系统:主要目的是解吸有机物,使有机物以水溶液形态存在,另以便活性炭重复使用,本系统主要为活性炭槽控制阀门,冷却器,储槽。

蒸馏系统:主要目的水与丙酮分离,从而使回收回来的丙酮能直接回用于生产过程。本系统主要为丙酮蒸馏塔及附属热交换器及管路储槽。

控制系统:本系统采用全自动PLC控制,只需要少量的人工。

3.4 产品特点

技术特点:可回收高价值的DMF;消耗的工艺水少,吸收液可循环使用,无二次污染;运行费用低,一次性投资较省。

工艺特点:本装置占地面积小,无二次污染。主要采用填料吸收塔,配有高效喷淋装置,吸收剂为水或DMF稀液,风机采用变频控制,能耗低,经济效益明显。本装置采用高效四循环吸收工艺,含DMF气体分别经浓度高、中、稍低、低四级循环液反复吸收,确保回收效果。塔内安装三套集液器,使四级吸收液不混合,吸收塔内置四级循环液储池,减少占地面积,同时增加尾气排放口高度。

3.5 技术指标

DMF回收率 95%

DMF提纯 99.9%回用

丙酮 回收率 95%

丙酮 提纯99.5%回用

3.6 工艺方式

DMF回收:水洗、蒸馏 ; 丙酮回收:活性炭吸附、蒸汽脱附、蒸馏。

3.7 主要专利

201420534322.X覆铜板制造用的DMF废气水洗回收装置。